【製造業DX】バリューチェーン別の成功事例を徹底調査

製造業におけるデジタルトランスフォーメーション(DX)は、今や避けて通れない経営課題です。

この記事では、製造業のDX成功事例を、バリューチェーンごとに紹介します。研究開発から販売・アフターサービスまで、革新的な取り組みとその成果を探り、成功のポイントをまとめているので、自社でDXを推進する際やクライアント企業へ助言・提案をする際に、是非参考にしてみてください。

コンサルティング会社をお探しの企業さまは「CONSUL SEARCH」もご利用ください

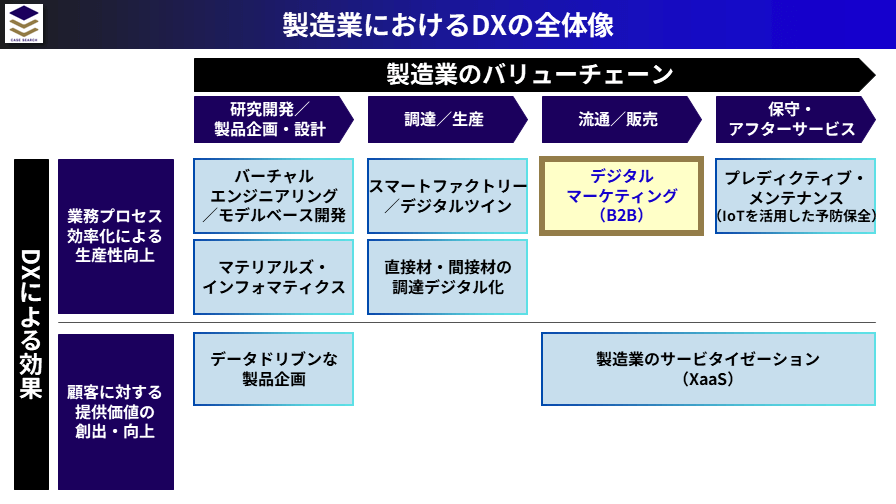

製造業におけるDXとは?

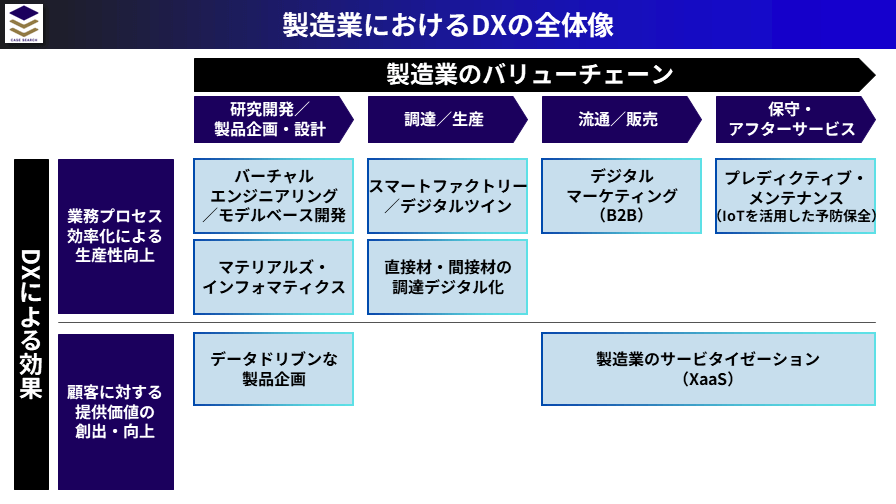

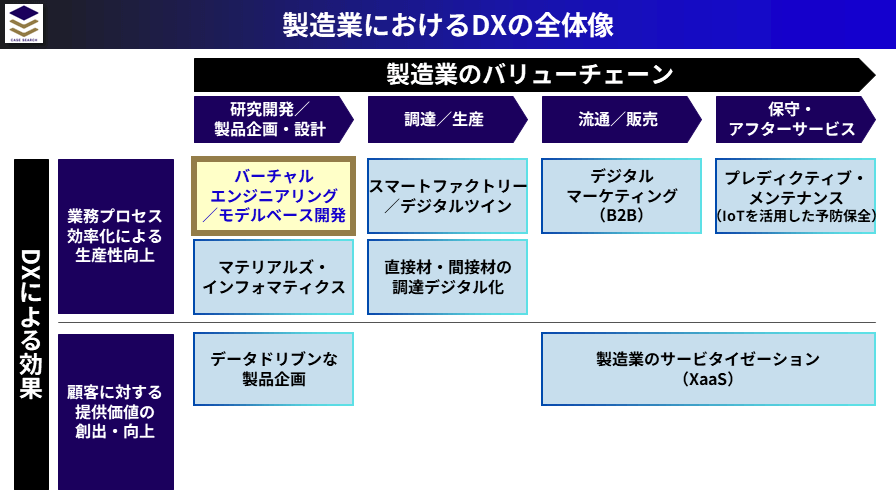

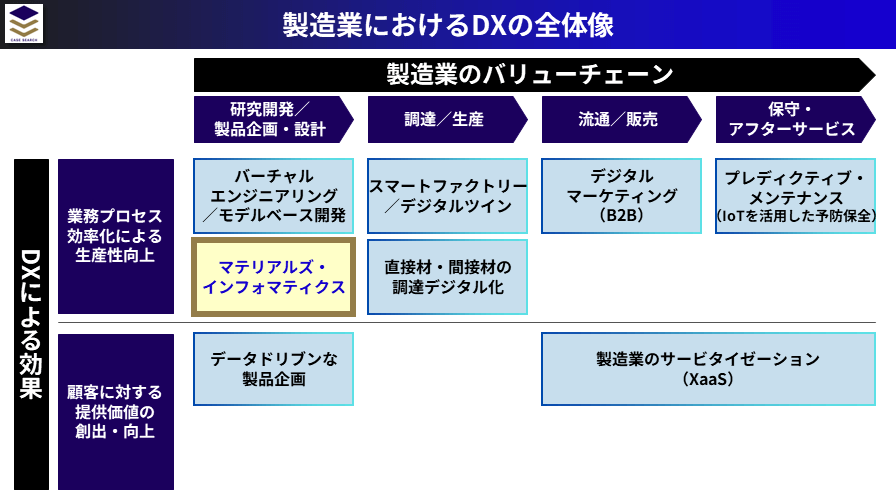

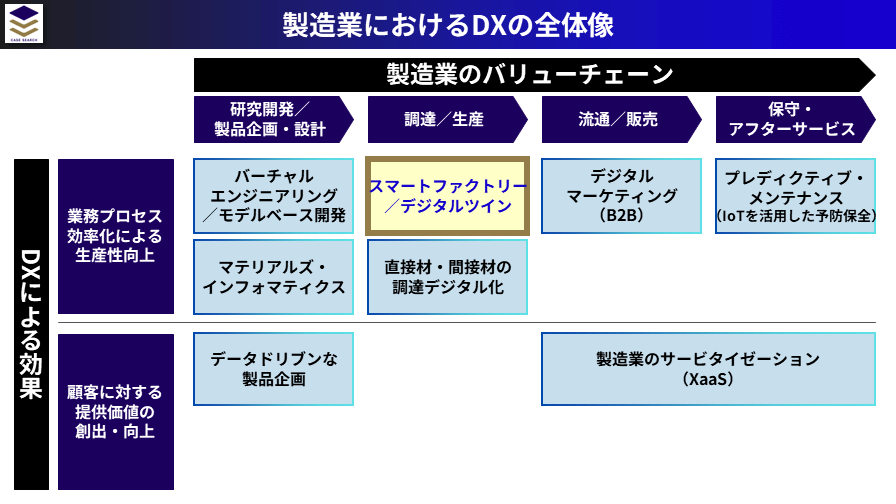

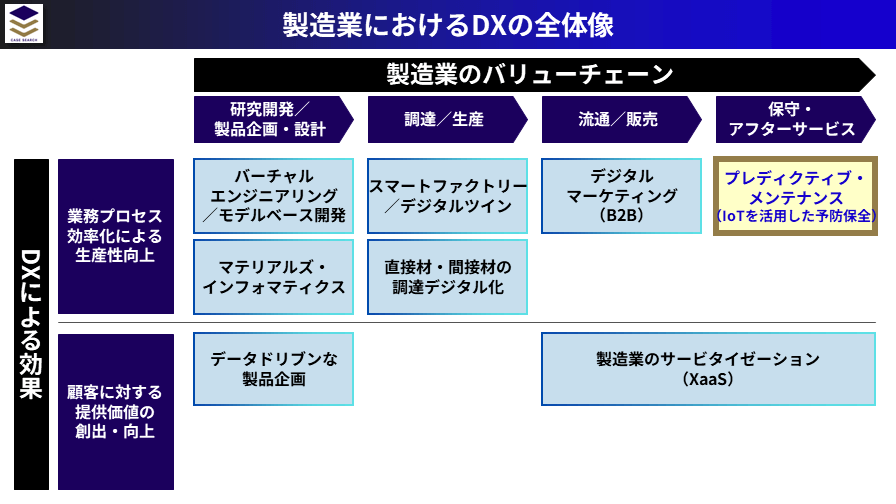

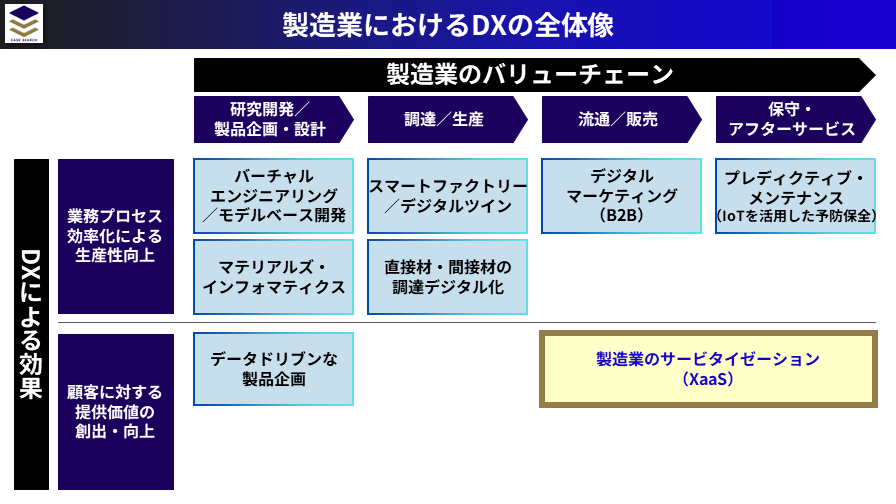

製造業におけるDXは、「製造業のバリューチェーン」と「DXによる効果」の2軸で、全体像を整理できます。

「製造業のバリューチェーン」は大きく4つに分類できます。

- 研究開発/製品企画・設計

- 調達/生産

- 流通/販売

- 保守・アフターサービス

また、「DXによる効果」は大きく2つに分類できます。

- 業務プロセス効率化による生産性向上

- 顧客に対する提供価値の創出・向上

以下の図では、この2軸の掛け合わせで、製造業DXの代表的な取り組みテーマを整理しています。

この記事では、各テーマごとに成功事例を紹介していきます。

(クリックして拡大)

製造業におけるDXの成功事例

各テーマごとに、製造業におけるDXの成功事例を紹介します。

『バーチャルエンジニアリング/モデルベース開発』の成功事例:マツダ自動車

自動車メーカーのマツダが、モデルベース開発によって、製品開発・設計を効率化した事例を紹介します。

| DXテーマ | バーチャルエンジニアリング |

|---|---|

| バリューチェーン | 研究開発/製品企画・設計 |

| DXによる効果 | 業務プロセス効率化による生産性向上 |

| 紹介企業 | マツダ株式会社 |

背景

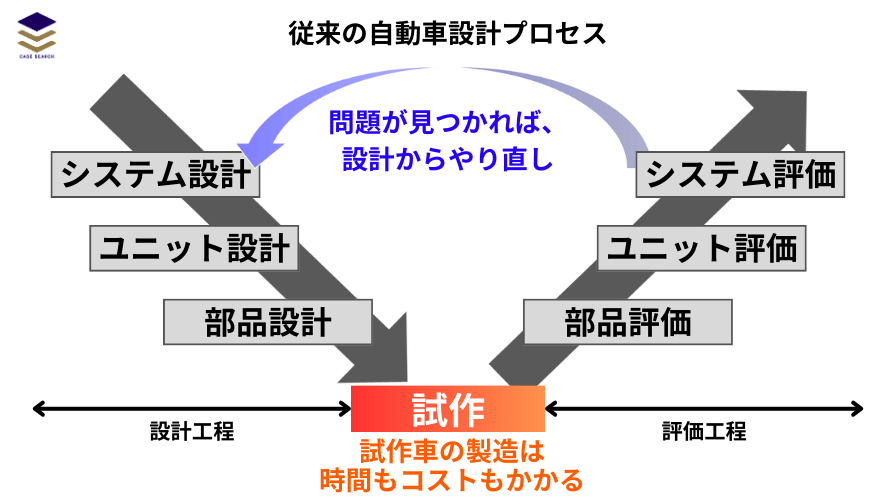

従来の自動車開発では、各部品の開発部門が各々で仕様を設計したうえで、他部門やサプライヤーとすり合わせを行いながら、設計を確定していくプロセスが一般的でした。

そのため、設計の“手戻り”が数多く発生し、開発期間とコストが膨らんでいました。

特に、環境保全、安全性、快適性能などのニーズに対応していく中で、車両への搭載量が増大してきた電子制御システムは、試作車を用いてテストするまで、規格や仕様の設計を検証できません。

もし検証段階で問題が見つかれば、開発し直す必要があるため、開発期間の長期化・開発コストの増大に繋がっていました。

マツダは1990年代初頭のバブル崩壊から経営危機に陥り、新製品の開発・設計に投下できるリソースが限られていたため、開発工数・コストを抑えた、効率的なプロセスを構築してく必要がありました。

(クリックして拡大)

取り組み内容

マツダは1996年からCAD/CAM/CAEなどを使った本格的なバーチャルエンジニアリングの取り組みを始めました。

そして、地道な取り組みを続ける中でモデルベース開発(以下MBD)を確立し、コンピューター上でのシミュレーションを利用した効率的な開発・設計によって、次世代ガソリンエンジンSKYACTIVなどの技術開発・製品化を実現してきました。

CAD/CAM/CAEとは? (クリックして開く)

CAD:Computer Aided Designの略で、コンピュータ上で設計や製図を行うツールのこと。

CAM:Computer Aided Manufacturingの略で、CADで作成した図面を基に、工作機械での加工に必要なプログラムを作成するツールのこと。

CAE:Computer Aided Engineeringの略で、CADやCAMのデータをもとに、コンピュータ上で仮想試作・試験といったシミュレーションや解析を行うためのツールのこと。

バーチャルエンジニアリングとは? (クリックして開く)

バーチャルエンジニアリング(VE)とは、製品の開発や設計を行う際に、コンピューター上でのシミュレーションを活用し、物理的な試作品を作成することなく、製品の挙動や性能を把握、最適化することで開発期間・コストを短縮する手法のことです。

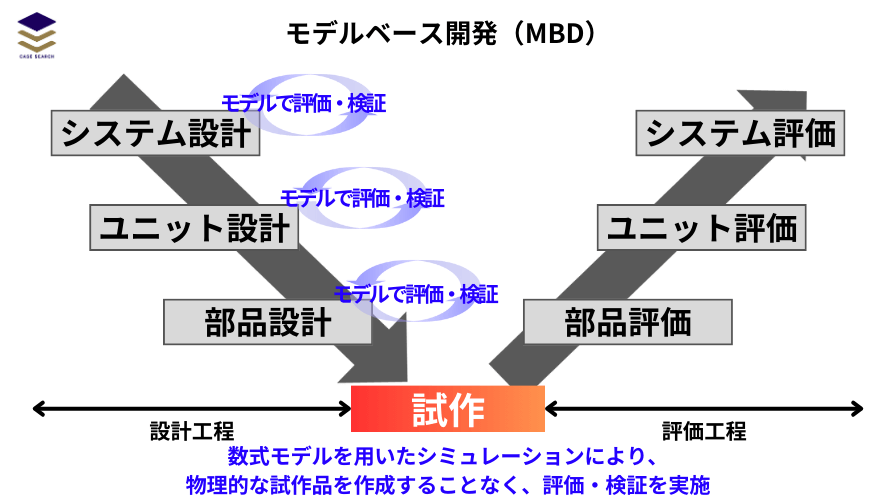

モデルベース開発(MBD)とは? (クリックして開く)

モデルベース開発(MBD)とは、バーチャルエンジニアリングの手法の1つであり、開発プロセス全体で数学的なモデルを中心にして設計、開発、検証を行います。

モデルベース開発により、コンピューター上でのシミュレーションによる早期検証が出来ることに加えて、一度作成したモデルは部品として資産化し、他製品の開発・設計時にも再利用できるため、開発が効率化できます。

マツダは、MBDの対象範囲の拡張を進めており、エンジンの燃焼モデルから着手し、クルマの主要性能となる、空気力学、衝突安全、操縦安定性、統合制御、乗り心地や静粛性、そして生産技術領域への展開を進めています。

また、AIを活用したMBDの更なる効率化も進めています。

(クリックして拡大)

成果

マツダの自動車の最新世代(2023年時点)は、2012年の世代と比べて、モデル数が増えているにも関わらず、開発・設計工程における試作車の台数が約3分の2になっており、開発費・開発時間を大きく効率化しています。

今後の自動車業界は、カーボンニュートラルやCASE:Connected(コネクティッド)、Autonomous/Automated(自動化)、Shared(シェアリング)、Electric(電動化)への対応で、複雑で高度な開発が求められます。

そのため、従来の開発プロセスでは、手戻りによる開発期間の長期化・コスト増大のリスクがより高まっています。MBDの重要性が一層高まっていく中で、マツダは自動車業界のMBDをリードしています。

取り組みのポイント・工夫

マツダがMBDで成果をあげた要因として以下3点が考えられます。

- 経営トップ・現場リーダーの覚悟

- サプライヤーや大学・研究機関の巻き込み

- MBD推進の社内風土醸成

1) 経営トップ・現場リーダーの覚悟

実際に、3DCADによる図面の3次元データ化やCAEによるシミュレーションを現場に導入するには、「大きな設備投資」や「設計の負担増加に反発する現場の説得」が必要となります。

マツダ自動車は、厳しい経営状況下でスーパーコンピューターへの投資を意思決定し、MBDの現場浸透をやり切りました。そこには、経営トップや現場リーダーの覚悟と強いリーダーシップがあったと考えられます。

2) サプライヤーや大学・研究機関の巻き込み

自動車の部品の多くはサプライヤーによって供給されているため、すべての部品をモデル化していくためには、サプライヤーにもMBDに取り組んでもらう必要があります。

マツダは、地場の部品メーカーに対して地道に協力を依頼し、二人三脚でMBDへの取り組みを進めてきました。その結果、Tier1サプライヤーであるダイキョーニシカワやヒロテックなどでもMBDの導入が進んでいます。

また、マツダは、広島大学、広島県、広島市、地域のサプライヤーなどと「ひろしま自動車産学官連携推進会議(ひろ自連)」を設立し、共同研究やMBD研修の提供などに取り組んでいます。

産学官連携で地域におけるMBDの普及・人材育成を行うことで、MBDを推進するための土壌を築いています。

3) MBD推進の社内風土醸成

MBDの社内認知・理解浸透を進めるために月2回、各開発部門の持ち回りで事例紹介の場をつくっており、2023年時点で既に100回近く開催されています。ある部門でうまくいった成功事例を社内で徹底して周知することで、MBDの風土を醸成していったと考えられます。

<参考情報>

『マテリアルズ・インフォマティクス』の成功事例:旭化成

化学メーカーの旭化成が、マテリアルズ・インフォマティクスによって、材料開発を効率化した事例を紹介します。

| DXテーマ | マテリアルズ・インフォマティクス |

|---|---|

| バリューチェーン | 研究開発/製品企画・設計 |

| DXによる効果 | 業務プロセス効率化による生産性向上 |

| 紹介企業 | 旭化成株式会社 |

背景

従来の材料開発では、研究者が先行研究や自身の経験・勘をもとに、素材の組み合わせや配合方法などを考え、何度も実験を繰り返しながら、求める新材料を開発する、研究者の経験とセンスに頼った属人的なアプローチが取られていました。

しかしながら、求められる材料が複雑化し、開発がより困難になっていく状況の中で、効率的な材料開発が求められるようになってきました。

旭化成も国際的な材料開発競争で優位に立つために、効率的な開発手法の確立が求められていました。

取り組み内容

旭化成は2018年から、全社DXの様々な取り組みの1つとして、マテリアルズ・インフォマティクス(以下MI)を本格的に推進し、より短期間・低コストでの材料開発の実現に取り組んできました。

マテリアルズ・インフォマティクス(MI)とは? (クリックして開く)

マテリアルインフォマティクス(MI)とは、機械学習などの情報科学技術を用いて、材料開発の効率を高める取り組みです。先行研究などの蓄積されたデータベースを統計的に解析することで、類似研究の特定や候補素材の選定、材料特性の予測などを短時間で行い、材料開発にかかる時間とコストを削減します。

2022年度からは、新素材の設計から実験、評価までの一連の材料探索を全自動化する「スマートラボ」の構築を進めています。

スマートラボでは、MIで候補材料の配合方法などを設計したうえで、ハイスループット実験装置が自動的に合成・評価を行い、得られた実験データを基にMIのモデルを改善するサイクルを繰り返すことで、材料開発を高速化することを目指しています(目標は開発速度20倍以上)

また、秘密計算を利用し、企業間の壁をこえたデータ連携により、開発期間の加速・革新的な製品開発を目指す「共創型MI」にも取り組んでいます。

成果

現在は、ほぼすべての材料開発においてMIを活用しており、材料開発期間の短縮化のみならず、革新的な材料開発にも繋げています。

- 石油化学製品の触媒開発で、開発時間を10分の1に短縮

- 樹脂コンパウントの開発で、従来は熟練の研究者が試行錯誤を繰り返して最適な材料設計を探っていたが、MIではたった1回の実験で最適な材料設計を導出

- ウイルス除去フィルターの開発で、実験だけでは見つけられなかった製造プロセス条件の組み合わせを、MIを適用して発見し、優れたろ過流量を実現した競争力の高い新製品が完成

取り組みのポイント・工夫

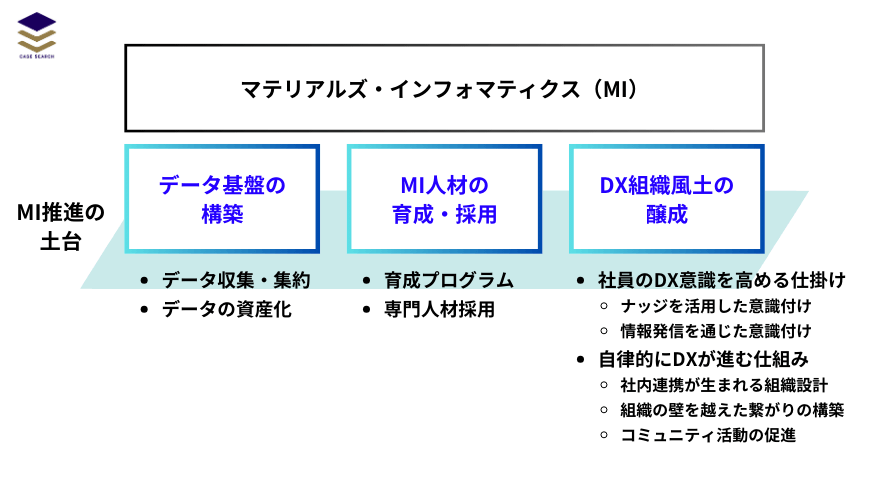

旭化成のMIのポイントは、MI推進の土台となる以下3点に取り組んだことです。

- データ基盤の構築

- MI人材の育成・採用

- DX組織風土の醸成

(クリックして拡大)

1) データ基盤の構築

MIはデータをもとにモデルを生成するため、データ基盤の構築が重要です。

旭化成は、R&Dデジタルプラットフォームに、継続的に必要なデータを集約し、“使える”状態で蓄積することで、MIに必要なデータ基盤を構築しました。

具体的には、過去の実験データが記載された紙資料のAI-OCRによる取り込みや、実験機器・設備からの直接データ連携などにより、継続的に必要なデータを集約する仕組みを構築しました。

さらに、集約したデータに対して、辞書データベースによる用語統一や様式・書式統一の加工処理を行い、即時にMIに活用できるデータ資産として蓄積しています。

2) MI人材の育成・採用

2019年から、研究者向けのMI教育プログラムを展開し、化学・材料×デジタルのスキルを有する人材を育成しています。

MI教育プログラムは、R&D業務に即した実益性の高いプログラムとなっており、演習では実際の業務課題を題材にして、業務成果に繋げながらスキル取得ができます。

MI教育プログラムを受けるためのプラットフォーム(IFX-Hub)はクラウド上に構築されており、全従業員がオフィス外など、どこからでも容易に利用可能です。また、分からないことがあれば、IFX-Hub上のQ&Aチャットを使って、相談・質問をすることができ、密なサポートを提供することで、MI人材育成を推進しています。

さらに、プロパー人材の育成だけでなく、キャリア採用によるデータサイエンティストの登用も行っています。即戦力人材を採用し、MI実績の創出や社内勉強会のリード役を担ってもらうことで、現場でのMI浸透を推し進めています。

3) DX組織風土の醸成

データ基盤や人材育成の仕組みを整えたとしても、本気で取り組む組織風土が伴わなければ、成果には繋がりません。

旭化成では、①社員のDX意識を高める仕掛けと②人が繋がり、自律的にDXが進む仕組みを整え、DX組織風土を醸成し、MIを含むDXの取り組みを推進してきたと考えられます。

①-1:ナッジよる全社員の意識醸成

旭化成では、社内のDX研修の合格者に、5段階にレベル分けされた「DXオープンバッジ」を付与しています。

このバッジは世界共通の技術標準規格に沿って発行されるデジタル証明・認証となっており、社員はLinkedInなどのビジネスSNSや名刺でアピールできます。

個人のキャリアアップとも紐づいているため、社員が自ら取り組みたくなるナッジ(人が意思決定する際の環境をデザインすることで、自発的な行動変容を促す手法のこと)として機能していると考えられます。

①-2:情報発信・露出を通じた社員の意識付け

ウェブサイトやSNSを利用して、社内外に向けて好事例の紹介などの情報発信を積極的に行っています。社員が自社のDXの取り組みを頻繁に目にする環境を築くことで、社員の意識付けに繋げていると考えられます。

②-1:社内連携が生まれる組織設計

2020年までは、研究開発および製造のプロセスにフォーカスしてDXを推進しており、研究開発は研究本部、製造は生産技術本部が個別にDXに取り組んでいました。

そして、2021年からは、DXの取り組みを旭化成グループ全体に拡大していくために、全社DX推進組織としてデジタル共創本部を設立しています。ただし、単に推進部門を設立するだけでなく、各事業部・事業会社にDXリレーションシップ・マネジャーを配置し、デジタル共創本部と連携する仕組みをつくっています。そうすることで、事業側とデジタル共創本部が連携しながら、各事業特性に応じたDX方針の策定・推進を進めています。

②-2:DXビジョン策定を通じた、組織の壁を越えた繋がりの構築

2020年に経営層・現場社員が合宿やワークショップを通じて、旭化成のDXビジョンを策定しました。

目線を揃えるという意味合いに加え、異なる部署のメンバーが集まって議論をし、部門を越えた人の繋がりが生まれたことで、様々なステークホルダーの連携が必要となるDXが推進されたと考えられます。

②-3:コミュニティ活動の促進

旭化成では、社員が自律的にコミュニティを立ち上げて、社内でDXに関わる人材が交流・連携しています。

データ分析の事例や技術的なナレッジを管理・発信する社内プラットフォームが用意されており、こうしたプラットフォームの存在により、コミュニティ活動が促進されていると考えられます。

『スマートファクトリー/デジタルツイン』の成功事例:日立製作所

総合電機メーカーの日立製作所が、スマートファクトリーによって、自社工場の生産プロセスを効率化した事例を紹介します。

| DXテーマ | スマートファクトリー |

|---|---|

| バリューチェーン | 調達/生産 |

| DXによる効果 | 業務プロセス効率化による生産性向上 |

| 紹介企業 | 株式会社日立製作所 |

背景

日立製作所の大みか事業所は、「世界に冠たる総合システム工場」を目指して、1969年に操業を開始し、情報制御システム領域の中核拠点として、電力や鉄道などの社会インフラのための制御システムを設計・製造しています。

制御システムは一品一様のため、多品種少量生産であり、工場には板金やプリント基板生産、制御盤組み立てなど、多種多様な生産ラインを有しています。

大みか事業所は、グローバルレベルでのコスト・品質改善や熟練技術者のノウハウ継承などの課題に対応するべく、2000年代より、「3DCADの導入」や「3DCADデータから組み立て手順書を自動生成するシステムの導入」など、ITを積極的に活用し、設計工程や製造工程を効率化してきました。

しかし2010年代に入り、効率化に限界が見え始めました。

更なる効率化を進めていくためには、設計工程、製造工程といった「業務・工程レベルの個別最適による効率化」ではなく、「現場全体での全体最適による効率化」が求められていました。

取り組み内容

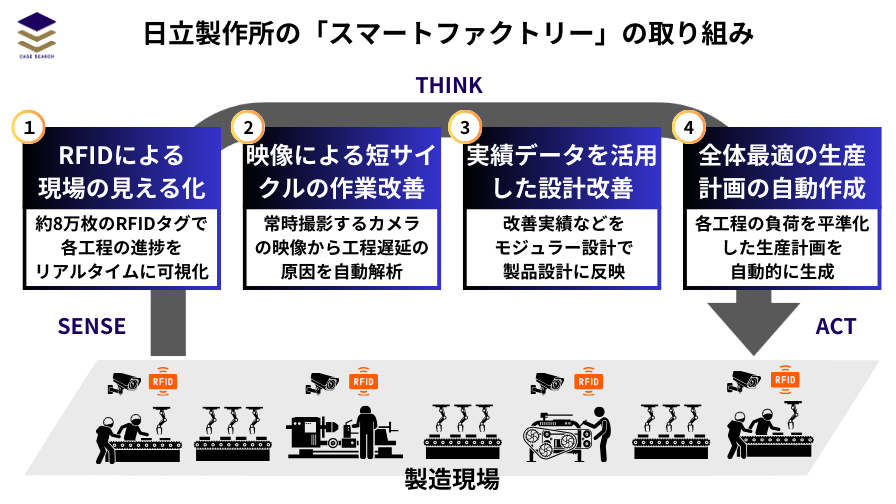

大みか事業所は、主に4つの取り組みを実施することで、全体最適による効率化を進めました。

(クリックして拡大)

<取り組み①:RFIDによる現場の見える化>

約8万枚のRFIDタグを導入し、人が行う作業の進捗と、モノの流れをデータとして細かく収集することで、各工程の進捗をリアルタイムに把握し、遅延の原因となるボトルネック工程や各作業の負荷バランスなどを現場責任者がひと目でわかるように可視化しました。

多品種少量の組み立てラインでは、作業ピーク時の工程間の人員調整が重要であり、従来はライン長が工場内を歩き回って各工程の状況を把握しながら調整していましたが、RFIDタグを利用した「生産監視システム」によって、生産進捗を即時把握し、早期に対応可能となりました。

RFIDとは? (クリックして開く)

RFID(Radio Frequency Identification)とは、近距離の無線通信を用いて、ID情報などのデータを記録した専用タグと非接触による情報のやりとりをする技術のこと。従来のバーコードスキャンではタグを一つ一つスキャンする必要があるが、RFIDでは複数のタグを同時にスキャンできることが特徴。

<取り組み②:映像を用いた短サイクルでの作業改善>

RFIDなどで収集する作業実績データをもとに、目標よりも長い時間がかかった工程が検知されると、全作業工程を常時撮影しているカメラの映像データベースから、該当作業の映像を自動抽出し、作業指示図とともに表示する「作業改善支援システム」を導入しました。

作業映像と作業指示の内容を合わせて確認できるため、問題の原因が、作業者の動作にあるのか、設計にあるのかを解析でき、現場に適切な指示を出し、短サイクルで改善していくことが可能になりました。

<取り組み③:実績データを活用した製品設計の改善>

生産監視システムや作業改善支援システムに蓄積された実績データをもとに、「モジュラー設計システム」を通じて、製品設計に改善点を反映する仕組みを構築しました。モジュラー設計(設計・製造時の擦り合わせ作業をできるだけ少なくするために部品の規格化・標準化を進め、その相互依存性を小さくすること)の適用率を高め、個別設計を更に減らすことで効率化を進めました。

<取り組み④:全体最適の生産計画の自動作成>

大みか事業所で生産する制御盤は受注生産のため、設計完了するまで部品表が確定しません。そのため従来は、各工程の計画担当者が製造準備の段階で現場と、必要人員数や作業場所、利用設備などを調整していました。

複数の工程で調整が発生するため、複雑な調整となり、作業量がうまく平準化されずに現場が混乱する、声の大きい責任者の判断が優先されるなどで、全体の効率が低下していました。

そこで大みか事業所では、生産監視システムなどから得られる実績データや納期などの情報をもとに、部品表が確定していない段階でも作業量を想定し、工場全体の各工程の負荷を平準化した生産計画を、自動的に生成するシステムを整備しました。これにより、設計から出荷までの生産プロセス全体を最適化することができました。

成果

<工場の生産性向上>

現場の4M(Man=人、Machine=設備、Material=材料、Method=方法)データを活用し、現場の見える化と改善による生産の高効率化を図った結果、大みか事業所では、制御機器の主⼒製品において、生産リードタイムの50%短縮を実現しました。

<第3者評価>

大みか事業所の工場は、スマートファクトリーの取り組みと成果が評価され、世界経済フォーラムが発表する、第4次産業革命をリードする先進的な工場「Lighthouse」に、日本企業の工場として初選出されています。

<自社の他工場への展開>

日立製作所は大みか事業所の取り組みを自社の他工場にも展開し、成果をあげています。

例えば、神奈川事業所では、工場内の部品物流コスト約80%低減、平均生産リードタイムの約25%短縮、不良率の約30%低減などの成果が上がっています。

また、神奈川事業所は、AGV(無人搬送車)により、部品を部品庫からラインに供給するシステム「オンデマンド構内物流ソリューション」を開発・導入するなど、大みか事業所に限らず、日立製作所内でスマートファクトリーの取り組みが自律的に推進されています。

<サービスとしての他社展開>

日立製作所は自社の工場で培ったスマートファクトリーのノウハウを、汎用化し、他社へもサービスとして提供することで、新たな収益源を確立しています。

取り組みのポイント・工夫

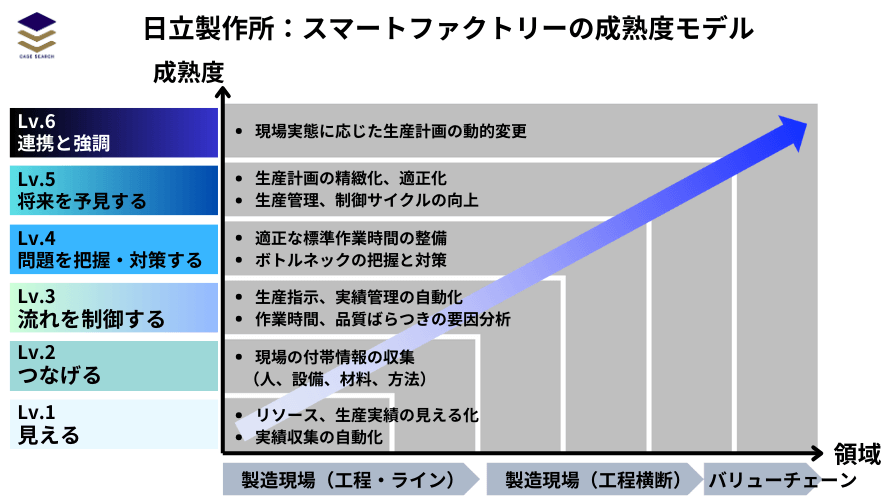

「成熟度モデルに基づく継続的な発展」に取り組んだことが、日立製作所がスマートファクトリーに成功した要因の1つとして考えられます。

成熟度モデルに基づく継続的な発展

スマートファクトリーには非常に多くの検討論点が含まれるため、興味はあっても、何から、どういう順番で手をつければいいのか分からず、取り組みを始められない工場も多いです。

そういった中で、日立製作所は6段階のステップで構成される「生産システムの成熟度モデル」を定義しています。

自社の目指すべき姿をしっかりと定義したうえで、段階を踏みながら着実に発展させてきたことで、成果をあげることができたと考えられます。

(クリックして拡大)

<参考情報>

『デジタルマーケティング(B2B)』の成功事例:キーエンス

ファクトリー・オートメーション(FA)メーカーのキーエンスが、デジタルマーケティングによって、効率的に顧客を獲得した事例を紹介します。

| DXテーマ | デジタルマーケティング(B2B) |

|---|---|

| バリューチェーン | 流通/販売 |

| DXによる効果 | 業務プロセス効率化による生産性向上 |

| 紹介企業 | 株式会社キーエンス |

背景

2012年に米国で発表された、THE DIGITAL EVOLUTION IN B2B MARKETINGにて、「BtoBでは、顧客の購買プロセスの57%が、営業担当者に会う前にすでに終わっている」と報告がされて以降、コロナによるリモートワークの浸透などで、B2Bにおける購買プロセスのオンライン化は、より進んでいます。

B2Bの製造業においても、顧客の購買担当者の行動のデジタル化に伴い、デジタルマーケティングによる「見込み顧客の獲得」や「見込み顧客の育成(=情報提供を通じて、顧客の購買意向を高めていくこと)」に取り組む企業が増えています。

キーエンスは、高い営業力で有名ですが、早期からデジタルマーケティングにも力を入れてきました。

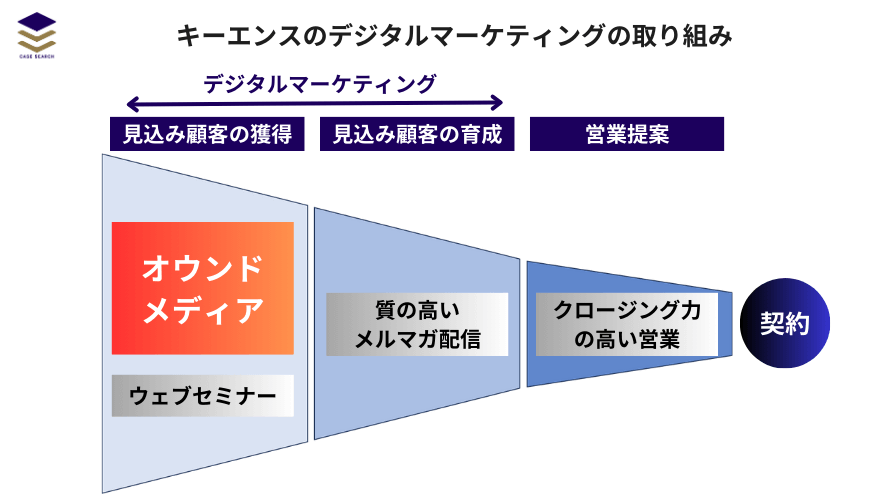

取り組み内容

キーエンスのデジタルマーケティングの取り組みの中で、注目すべきはオウンドメディアの取り組みです。

(クリックして拡大)

キーエンスは自社のウェブサイトを、優れたユーザーインターフェース(UI)と圧倒的な質・量を誇るホワイトペーパーを備えた、オウンドメディアとして展開しています。

ホワイトペーパーとは? (クリックして開く)

B2Bマーケティング用語であり、「自社の製品・サービスに関連した様々なお役立ち情報をまとめたレポート・冊子」を指す。基本的に、顧客情報を収集することを目的として作成される。

オウンドメディアとは? (クリックして開く)

企業が自社で保有するメディアのことであり、 一般的には、ウェブサイトや自社ブログなどを指す。

<シンプルで検索性の高いUI>

キーエンスのオウンドメディアは、シンプルで洗練された画面設計となっており、各情報への導線が分かりやすいです。ウェブサイトにアクセスした顧客は、迷うことなく欲しい情報に辿りつけます。

特に、「グローバルメニュー」と呼ばれる、ウェブサイト上部に表示されるメニューは、他企業と比べると非常にシンプルで、顧客視点で設計されています。通常、コーポレートサイトのグローバルメニューには、「会社情報」や「IR情報」などを含み、7~10項目ほど並んでいますが、キーエンスは、顧客が欲しい情報である「商品情報」「改善事例」「ダウンロード」「サポート」「問い合わせ」の5つに絞っています。

また、商品ページでは、まるでECサイトのAmazonのように、「関連商品」や「当該商品を探している人がよく見る資料」などが表示されます。さらに、ページごとに内容の異なるポップアップが表示され、そのページを訪れた人に見てほしい情報が表示されます。

(クリックして拡大)

<圧倒的な質・量を誇るホワイトペーパーで見込み顧客化>

キーエンスのオウンドメディアには、「技術資料」と呼ばれる、基礎知識やノウハウ、改善事例など、実務に役立つ知識が得られる高品質なホワイトペーパーが、3,000冊以上用意されています。

ホワイトペーパーをダウンロードする際に、会員登録が必要で、オウンドメディアを訪れた顧客の連絡先を確実に取得し、アプローチできるようにしています。

成果

キーエンスのウェブサイトの月間サイトアクセス数は約120万となっており、多くの顧客獲得機会を創出するオウンドメディアとなっています。

※2024年2月に、Similarwebにて確認

取り組みの工夫・ポイント

キーエンスの、オウンドメディアの取り組みにおけるポイントは、以下2点です。

- 特化型サイトを活用したSEO戦略

- コンテンツを量産できるオペレーション設計・体制

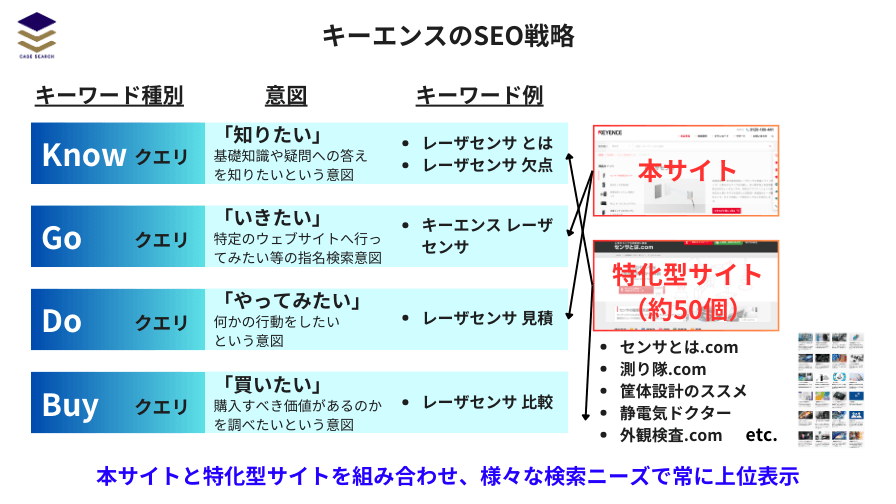

1) 特化型サイトを活用したSEO戦略

サイトアクセスのうち、約6割は検索流入となっており、SEOによって、多くの顧客を獲得していることが分かります。その要因として、特化型サイトを活用したSEO戦略が挙げられます。

※2024年2月に、Similarwebにて確認

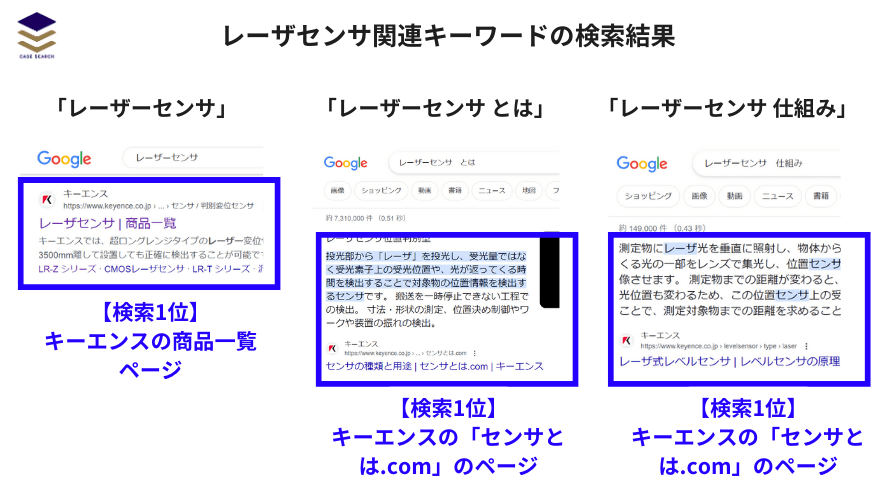

キーエンスは商品ページやホワイトペーパーに加えて、より詳細かつ網羅的に顧客の疑問に答えるために、特化型サイトを50サイト近く立ち上げています。各特化型サイトには20本程度の記事があり、特定の商品カテゴリについて、詳細かつ網羅的な情報を提供しています。本サイトと特化型サイトを組み合わせることで、顧客の様々な検索ワードに対して、常に上位表示される状態をつくりだしているのです。

(クリックして拡大)

例えば、主力製品であるセンサについて、キーエンスは「センサとは.com」という特化型サイトを立ち上げています。Googleにて、「レーザセンサ」関連のキーワードで検索すると、主要なキーワードの検索順位1位に、キーエンスの本サイトまたは「センサとは.com」が表示されます。

(クリックして拡大)

2) コンテンツを量産できるオペレーション設計・体制

同業界の競合が、代理店による間接営業中心であるのに対し、キーエンスは直接営業であることが特徴であり、営業担当者の優れた顧客理解と素早い顧客対応に繋がっています。

キーエンスは、営業担当者が直接営業をする中で掴んだ、顧客の疑問や不安をホワイトペーパー等のオウンドメディア上のコンテンツに落とし込むことによって、コンテンツの質を担保していると考えられます。

また、ホワイトペーパー等のコンテンツは作成の負荷が高く、多くの企業がオウンドメディアに取り組む際の課題となります。しかしながら、キーエンスは数千のコンテンツを揃えており、品質の高いコンテンツを継続的に量産していくオペレーション設計・体制が整えられていると考えられます。

『プレディクティブ・メンテナンス(IoTを活用した予防保全)』の成功事例:ファナック

産業用ロボットメーカーのファナックが、プレディクティブ・メンテナンスを活用し、効率的な保守運用によって、顧客の工場の稼働率を高めた事例を紹介します。

| DXテーマ | プレディクティブ・メンテナンス |

|---|---|

| バリューチェーン | 保守・アフターサービス |

| DXによる効果 | 業務プロセス効率化による生産性向上 |

| 紹介企業 | ファナック株式会社 |

背景

製造業の生産ラインでは、製造機械1台のトラブルによって、長時間のライン停止に至ることがあります。

ラインが停止し、ダウンタイムが発生すると、工場の収益性が圧迫されてしまいます。

人間の手でつくる機械である以上、故障の発生自体を完全に防ぐことが難しい中で、ファナックの顧客は、「ラインが動いていない時に機器を交換・修復し、急な故障によるダウンタイムの発生を防ぎたい」という要望を持っていました。

取り組み内容

ファナックは、「ダウンタイムの発生を防ぎたい」という顧客の要望に応えるため、同社が製造・販売する産業用ロボット向けに、予防保全サービスであるZDT(ゼロダウンタイム)を開発し、オプション製品として提供しました。

ZDTは、産業用ロボットからデータを収集、分析し、故障の徴候を検知して、壊れる前に修復・部品交換を行うことで、急な故障によるダウンタイムの発生を防ぐサービスです。

ZDTは、「機構部の状態監視」「プロセスの状態監視」「システムの状態監視」「保守時期の通知」の4つの機能で構成されています。

| 機構部の状態監視 | 減速機等の部品が故障する数週間前に異常を検出し、通知 |

| プロセスの状態監視 | 加工プロセスのデータを可視化し、加工の不安定状態を早期に発見 |

| システムの状態監視 | 稼働状況や操作履歴など、保守に必要な情報を把握 |

| 保守時期の通知 | ロボットの動作から、消耗品の劣化状況を把握し、最適な保守時期を通知 |

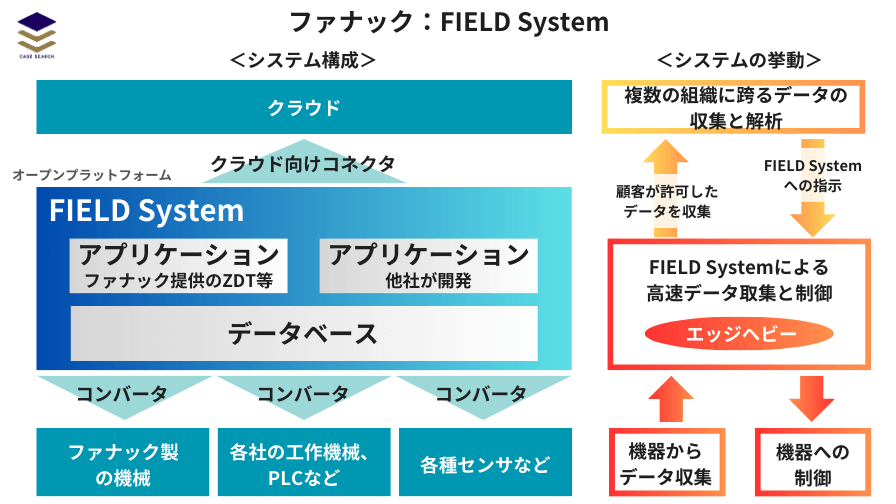

さらに、ファナックはZDTの取り組みを拡張し、「FIELD(FANUC Intelligent Edge Link and Drive)System」を展開しています。FIELD Systemは、製造現場のすべての生産機器をつなぎ、情報を集約して、生産性を向上させるサービスです。

最新のファナックのロボットだけでなく、工場にある従来機種も利用できることが特徴で、故障予測機能であるZDTに加えて、工場の稼働分析などの機能も備えています。

また、FIELD Systemはオープンプラットフォームであるため、ファナック以外の会社が開発したアプリケーションなども利用が可能です。

成果

<顧客向上のダウンタイム削減>

世界25,000台以上のロボットと接続し、1,700件以上のダウンタイムを未然に防止したと公表されています。(2022年8月時点)

<アフターサービス業務の効率化>

また、顧客の生産性への貢献だけでなく、ZDTの提供により、状況確認のための客先訪問など非効率な業務が減り、ファナック自体の保守・運用業務も効率化されていると考えられます。

<外部評価>

ファナックは、ZDTやFIELD Systemの事業実績が高く評価されており、2018年に発表された第8回ロボット大賞にて、経済産業大臣賞・総務大臣賞をダブル受賞しています。

取り組みのポイント・工夫

「顧客の最大の懸念であるセキュリティへの対応」を実施できたことが、ファナックの取り組みが成功した要因の1つとして考えられます。

顧客の最大の懸念であるセキュリティへの対応

顧客にとって、ZDT及びFIELD Systemを導入する際の最大の懸念は、データセキュリティ面であったと考えられます。

ネットワークと繋がるため、サイバー攻撃を受ける可能性があり、機械の遠隔操作やデータの不正取得・改ざんなどがリスクとして挙げられます。

ファナックは、Field Systemにおいて、収集したデータをすべてクラウドに上げるのではなく、現場に近いエッジ側で処理する「エッジヘビー」なアーキテクチャと採用し、素早い応答速度とデータセキュリティを担保しています。

(クリックして拡大)

『製造業のサービタイゼーション(XaaS)』の成功事例:コマツ

建設機械メーカーのコマツが、製造業のサービタイゼーションにより、モノ売りからコト売りへとビジネスを転換し、顧客の現場オペレーション全体の生産性向上に貢献した事例を紹介します。

| DXテーマ | 製造業のサービタイゼーション |

|---|---|

| バリューチェーン | 流通/販売、保守・アフターサービス |

| DXによる効果 | 顧客に対する提供価値の創出・向上 |

| 紹介企業 | 株式会社小松製作所 |

背景

コマツは、1998年に「Komtrax」と呼ばれる、建設機械の稼働管理システムを開発し、自社が製造・販売するすべての建設機械に標準搭載するなど、早い時期からデジタルを活用したサービス提供に取り組んできました。

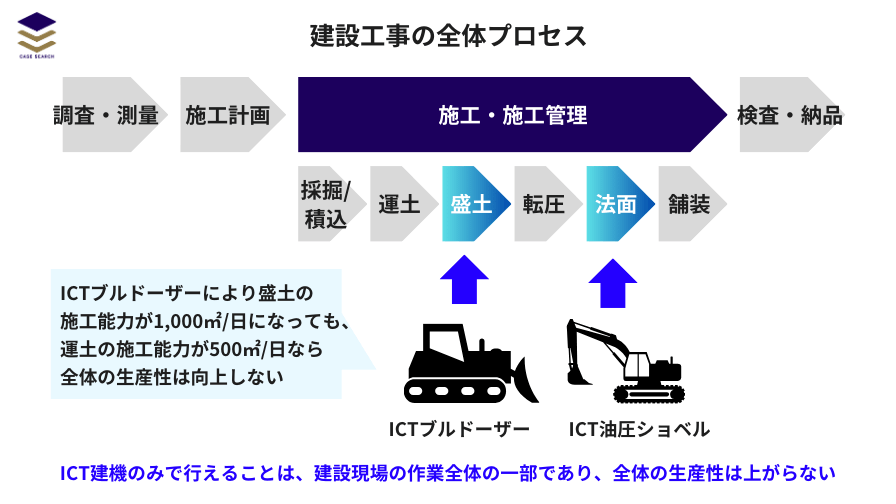

その後、建設業界の労働者不足がより深刻化し、労働生産性向上が急務となってきた中で、 コマツは2013年に、自動制御機能などを搭載したICT建機を発売します。

しかしながら、ICT建機で行えることは、建設現場の作業全体の一部でしかなく、一部の工程のみが効率化されても、前後の工程にボトルネックがあれば、工事全体の生産性向上は見込めないという課題に、コマツは直面しました。

Komtraxとは? (クリックして開く)

建設機械の情報を遠隔で確認するためのシステム。建設機械にGPS・通信システムを搭載することで、遠隔からでも建機の車両の位置や稼働時間、稼働状況などの情報をを確認でき、顧客は稼働率向上や維持費の低減が可能となる。

ICT建機とは? (クリックして開く)

国交省が推進する「i-Construction」では、3Dマシンガイダンスおよび、3Dマシンコントロール機能搭載した建機のことを指す。マシンコントロール機能により機械の自動制御が可能となり、マシンガイダンス機能により機械の操作ガイドが可能となる。

(クリックして拡大)

取り組み内容

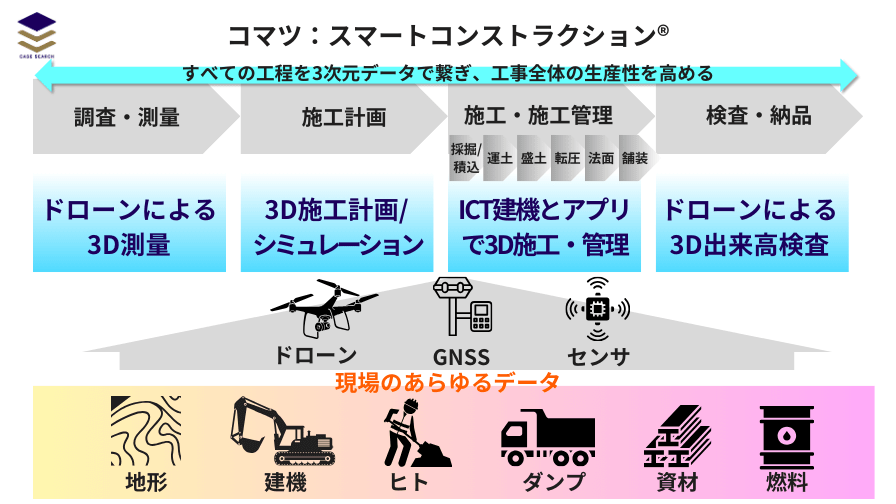

コマツは、モノ(建機)からコト(現場オペレーション)へ視点を変え、建設業者の立場から現場における全工程の課題を解決することを志向して、2015年に「スマートコンストラクション®」というコンセプトを掲げます。

スマートコンストラクション®は、現場状況と設計や計画上のデータを同期させ、施工の最適化を行うコマツ独自のi-Constructionを目指すコンセプトです。

※スマートコンストラクション®は、コマツの登録商標

i-Constructionとは? (クリックして開く)

国交省が掲げる生産性革命プロジェクトのうちの一つで、建設現場のあらゆるプロセスにICT技術を導入することにより、建設生産システム全体の生産性向上を目指す取組み

スマートコンストラクション®は、地形、建設機械、資材、燃料などの建設現場に関わるすべてをデータ化し、仮想空間上にデジタル現場(デジタルツイン)として作成します。

そして、仮想空間上でのシミュレーションを通じて、最適な施工計画を立て、機器を制御しながら、現場の施工をサポートします。

さらに随時、現場の実際の施工状況を同期させながら、施工計画の改善を繰り返します。

これにより、「調査・測量」「施工計画」「施工・施工管理」「検査」で構成される工事全体の生産性・安全性を向上させます。

また、コマツのスマートコンストラクション®は、旧型の建機も対象としており、「スマートコンストラクション・レトロフィットキット」という後付けのデバイスを建機に取り付けることで、旧型の建機をICT建機化できます。

現場で稼働している建機のうち、ICT建機は約2%程度しかなく、多くは従来の油圧ショベルであるという実態の中で、コマツは「スマートコンストラクション・レトロフィットキット」を安価に提供することで、すべての機器からのデータ収集を可能としています。

なお、「スマートコンストラクション・レトロフィットキット」は、コマツ製以外の建機にも取り付け可能です。

(クリックして拡大)

成果

「従来は人力で数日必要としていた測量作業が、ドローンによって1日で高精度な測量が可能になる」、「施工計画時間がAIによって約1/50に短縮される」など、建設工事全体で生産性を向上させています。

その結果、スマートコンストラクション®は、すでに約1万を超える現場に導入されています。

取り組みのポイント・工夫

コマツのスマートコンストラクション®の取り組みのポイントとして、以下の4つが挙げられます。

- 顧客視点であるべき姿を描き、ビジョンを設定

- あるべき姿を実現するための、社外パートナーとの連携

- 改革リーダー人材の抜擢・登用

- コンサルタントによる手厚いサポート

1) 顧客視点であるべき姿を描き、ビジョンを設定

コマツは、2015年にスマートコンストラクション®への取り組みを発表した際、コンセプト動画を作成しています。

コンセプト動画では、コマツが持っている技術で実現できるかにこだわらず、顧客にとっての理想の建設現場の姿が表現されており、コンセプト動画で描かれた世界観がスマートコンストラクション®のビジョンとなりました。

ビジョンが明確に設定されたことにより、スマートコンストラクション®では、既存の枠組みにとらわれない“顧客視点”でのソリューションが数多く開発され、成果につながったと考えられます。

2) あるべき姿を実現するための、社外パートナーとの連携

優れたビジョンを設定しても、実現することができなければ、絵で描いた餅に終わってしまいます。

コマツのスマートコンストラクション®の開発においては、様々な技術的課題が障壁となりましたが、パートナー企業と協業・提携することで乗り越えました。

例えば、測量を効率化するために、ドローンによる解決策を模索していたコマツは、シリコンバレーのSkycatch社と提携します。また、ドローンが撮影した映像をデータ化するのに数時間かかることが課題となった際は、画像処理技術で有名な米国のNVIDIAと組みました。

このように、顧客にとっての理想が、自社の技術だけでは解決できない場合は、世界中からパートナーを探し、柔軟かつスピーディに提携したことが、スマートコンストラクション®の成功につながったと考えられます。

3) 改革リーダー人材の抜擢・登用

コマツが2015年に、スマートコンストラクション®をスタートする際、コマツの執行役員として、スマートコンストラクション推進本部長に就任したのが、四家 千佳史氏です。

四家氏はもともとコマツの社員ではなく、建設機械のレンタル会社を設立し、700人規模まで成長させた起業家です。その会社がコマツの子会社と経営統合したことで、コマツグループに入りました。

建設機械のレンタル業は現場監督が相手となるため、四家氏が現場の感覚を持ち合わせていたことが、顧客視点での工事プロセス全体の効率化を目指す、スマートコンストラクション®の実現に寄与したと考えられます。

当時の経営陣が、コマツのような伝統的な大企業で、プロパーではない社員を改革リーダーに登用するという意思決定を下したことが、スマートコンストラクション®が成功した要因であったと考えられます。

4) コンサルタントによる手厚い導入サポート

建設事業者の多くが中小事業者であり、デジタル活用にも慣れていない方が多い中で、スマートコンストラクション®普及の鍵のひとつが、導入のサポートであったと考えられます。

コマツは、スマートコンストラクション・コンサルタントと呼ばれる、現場を熟知した人材を全国に配置し、ICT施工における積算や役所との協議方法など、導入時の不安を解消し、円滑にICT施工できるようサポートしています。

以上が、「製造業におけるDX」の成功事例となります。

各社の取り組みのポイントや工夫については、製造業に限らず、他業界でも参考になる点が多いです。

是非、自社やクライアントがDXに取り組む際に、参考にしてみてください。